为什么实际的产品设计开发过程中总会避免不了这些修改调整呢?

一.为什么产品总要变动迭代升级?

以IT软件产品为例:

1.需求的问题,用户需求的变更,产品对需求的理解偏差。设计问题发现的太晚等

2.服务方式的问题,服务方式也是随着市场的变化而调整变化的

3.技术进步升级,各种技术的架构也是每年都有升级的。随着时间的推移,社会、企业对产品的认知、对产品形成过程的认知都在不断提升,因此可能需要更改产品或其过程。

4.开发质量原因,开发本身的bug问题,实体项目比如在评审、验证、确认、检验与测试、使用等环节发现的质量问题,需要对产品的设计和开发进行更改。等等都会导致要对产品进行调整甚至需要重构等。

5.降低成本/提高效率的原因。

6.竞争的需要,比如因为竞争对手推出了新版本的产品,有更好的功能、性能,需要企业升级现有产品或推出新版本。

产品设计和开发更改是产品质量稳定性的天敌。要尽量保持产品质量稳定性,就要尽量减少更改。虽然更改会对产品的稳定性产生影响,增大了运营的成本,但是这种变动调整只能减少不能避免。那么怎么能使其变动尽量少呢?

二.怎么管理需求变更,产品修改?

以实体硬件产品的生产为例:

1.识别更改

首先,应根据更改的原因、目的和目标对更改进行识别,清晰定义要更改什么,由什么更改为什么,即更改前后都要进行定义。

在这一步,要明确描述或定义下述内容:

a)现有产品的描述

b)更改的原因

c)更改的目的、目标

d)准备更改何处

e)为什么要更改这一处?

f)准备把现状更改为什么?更改前后的对比说明。

2.风险分析

如果更改,会产生哪些风险?这些风险发生的概率、严重度的估计;准备采取何种措施应对风险(降低风险、避免风险)。如何验证风险已经得到降低了呢?这个环节要按照YY/T0316的要求去做,也可以按照组织的《风险管理控制程序去做》。

3.评审、验证与确认

在设计和开发更改过程中,要根据更改的要求及风险控制措施,开展必要的、充分的验证和确认。

举例:产品更改事项,某注塑零件由PVC更改为ABS。

其验证包括关键工艺验证:注塑工艺、粘结/焊接验证、灭菌过程确认[可只对更改影响部分进行研究,连接强度、密封性等];

有效期确认。

其评审点包括:验证方案的评审、验证结果的评审(注塑工艺验证报告、焊接和粘结验证报告、灭菌确认报告、效期验证报告)。

验证和确认要全面覆盖,不能有遗漏的项目。

如灭菌方式更改,不能只验证灭菌工艺,还应对产品效期、包装等进行验证。

验证和确认,应首先形成验证或确认的方案,经评审、批准后,按照批准的方案进行验证和确认。验证的证据链应完整,记录、报告应一致。特别是原始记录。

本次更改相关事项依据更改的点的不同而不同,更改发起人及承担者应明确本次更改关联事项,及本次更改对关联事项的影响。

举例:产品更改事项,其某注塑零件由PVC更改为ABS,关联事项包括注塑模具、粘结工艺、灭菌工艺、注册许可。

4.明确工作,进行分解排列计划

举例:

产品更改事项,某注塑零件由PVC更改为ABS。

工作分解为:

产品设计图纸更改、ABS材料选择、制作模具、模具验证、工艺验证、零件检测、粘结/焊接工艺验证(如涉及到与另一零件的粘结)、组装、灭菌验证、效期验证、产品检验、注册更改许可(因为原来产品技术要求中该零件为PVC),注册体考、生许可证变更。小批量试制;生产导入;相关文件更改,包括产品技术要求、说明书、外购要求、进货检验规程、过程检验规程、BOM表等。

对工作分解(WBS)进行逻辑上的排列,形成初步的更改计划。

依据工作分解及估计,预算相关的人力、物力需要。

5.立项和执行计划

确定是否需要立项,需要立项时,按照项目立项的流程,完成立项。按照组织有关规定,产品材料更改按照项目管理,因此应予以立项。

立项后,组织有关人员,对WBS和更改计划进一步细化,完善,确保没有遗漏。

按照组织的有关程序文件、流程、管理制度、模板的要求,执行更改计划。如设计和开发控制程序。当实际情况与计划有冲突时,应进行评审,确保最终结果符合预期的要求。

6.小批量试产(类似软件行业的试用/试运行)

经过验证后,如注塑、粘结可以多生产一些,比如几百个,对工艺可靠性进行评价。经过评价(检测),可靠性较好,如合格率始终保持在99.999%以上时。认为小批量的稳定性是可靠的。可以开展后续工作,如批量化生产。

切记!不可以不经过验证、确认、小批量的过程就批量化生产,这样带来的后果可能是灾难性的,因为验证不足,可能会在大批量时出现大量的不合格,或上市后出现大量的退货和投诉。

附件:

更改对象

a)产品的生命周期过程:采购过程、检验(*)、运输和贮存、生产(*)、使用、处置。

b)产品的构成:材料、外观、结构组成、软件、包装与标识;

c)生产过程:工艺方法、设备、工装、环境、工艺参数、检验方法。

d)功能更改:增加或减少功能。一般是增加或减少产品的构成来实现。

更改规律

上市前:可细分为产品需求确认阶段、产品定型前、产品小批量阶段、产品量产阶段;

上市后:产品批量在市场上销售的阶段,此时往往是已经获得上市许可。

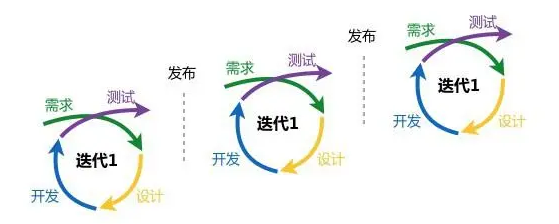

更改的时机越靠后,企业付出的成本就越大。更改变动尽量靠前,产品设计开发之初一定要需求明确,设计结构明确。

关注我们:请关注一下我们的微信:扫描二维码

(鼠标移入红色字)

(鼠标移入红色字)版权声明:本文为原创文章,版权归 admin 所有,欢迎分享本文,转载请保留出处!